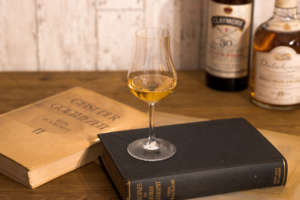

2022年9月7日、ウイスキープロダクトブランドKYKEYから新作のショットグラスシリーズ「CANON-カノン-」を発表しました。

前作より1年と3カ月―

ついに第二弾のグラスが完成しました!!今回のリリースは2種類のショットグラス。

100年以上続く小樽の名工「深川硝子工芸」とコラボレーションした渾身の一作。

「ショットグラスでウイスキーを味わうのも面白い!」ということを知るキッカケになれば幸いです

購入は↓から pic.twitter.com/8xFH1ZsCRG

— オーツカ (@BARREL365) September 7, 2022

前作であるAROMA GLASS BASICは、多くの方に手に取っていただき、現時点で2500脚以上を販売いたしました。

ハンドメイドのウイスキーグラスとしては異例の数。ご協力いただいた酒販店やBarのみなさま、本当にありがとうございます。

アロマグラスシリーズは第二弾を別途製作中ではあるのですが、どうしても形にしたいショットグラスがあり、2022年度の限定生産品としてリリースすることになりました。

ご覧の通り、かなり特徴的なデザインのショットグラスなので、製造メーカーの選定はとっっっても苦労しました。

今回はその経緯や苦労話なんかに振れていければと思っております。

制作秘話

2021年6月後半から企画を開始

ショットグラスの企画を始めたのは昨年の6月。

2022年9月リリースなので、1年と3カ月かかった計算になります。ホント、一年に一作レベルですね。

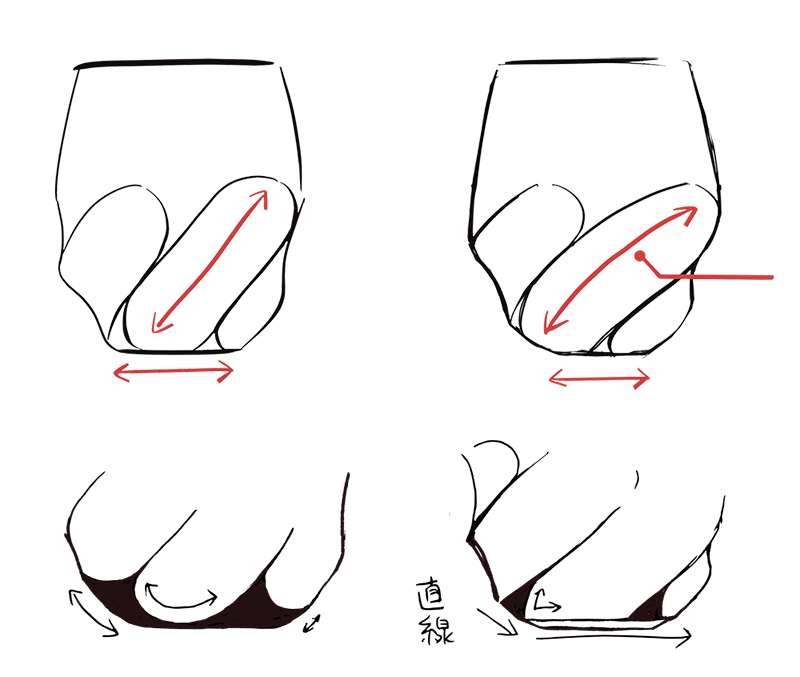

たくさんスケッチ描くところから。これは30パターン目くらい

しかし、これだけの時間がかかったのには理由があります。

前回のAROMA GLASS BASICからお世話になっている木村硝子の担当者さん曰く

「オーツカさんが考えているような分厚い硝子生地を吹ける業者は日本でも相当限られていると思います」

とのことだったので、とにかく日本中の硝子食器メーカーに連絡をとりまくりました。

製造メーカーの決定とそれに伴う悲劇

メーカに連絡し、理想としている形状イメージやスケッチを見せて交渉をするのですが、やはりガラス生地を作るのが難しいようでした。

小さな工場から、超大手まで連絡をとりあい、2021年8月後半、ようやく日本有数の製造メーカーまでたどり着きます。

担当者と何度もやりとりを行い仕様を決定。

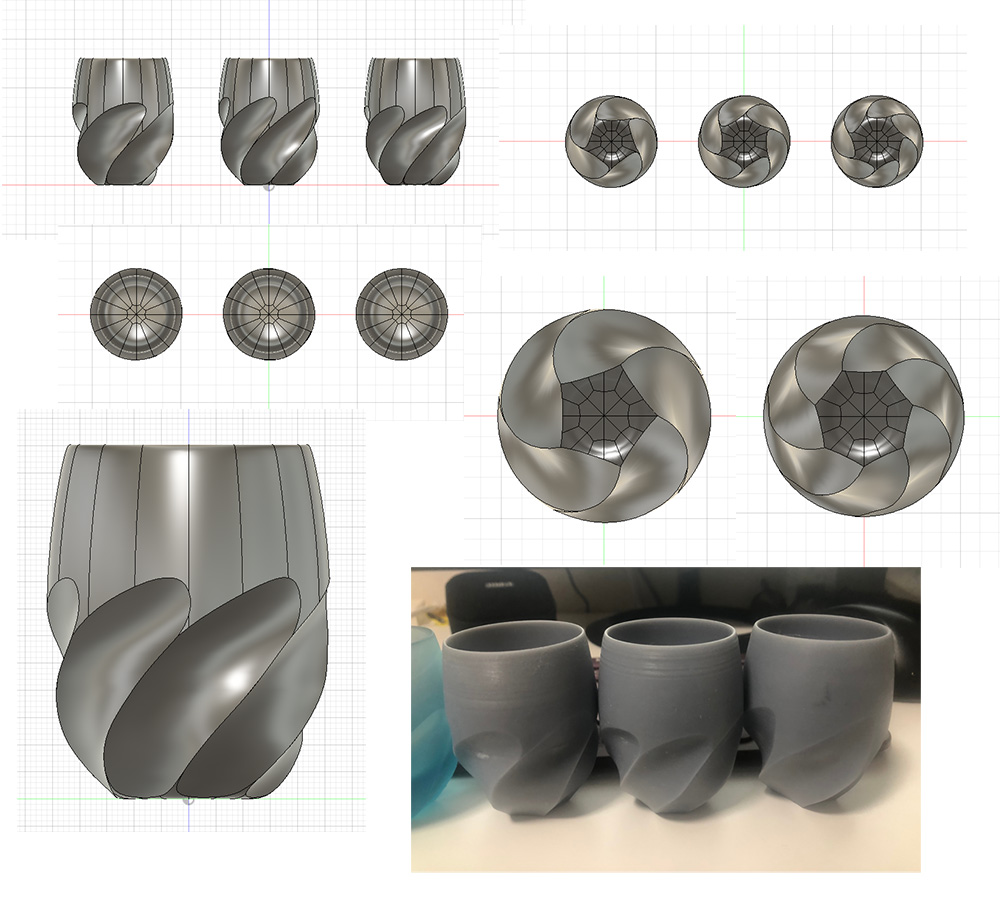

ここからはとんとん拍子で事が運び、9月にはデザインスケッチをベースにした3Dモックアップを製作します。

3Dデザイナーと共にモックアップをつくりあげていきます

10月には仕様が製作チームまで降り、いよいよ生地づくりをスタートしようとしたその時。

突然メーカーから製造NGの連絡。

なんでじゃ、、、、。

グラスづくりが完全にとん挫してしまいます。。。

NG理由について詳しく語れませんが、会社の方針が急に変わったそうで。

順調に事が運んでいた矢先の出来事だったのでかなりショックでした。

製造メーカー探しがまた一から始まる

しばらくへっこんでおりましたが、ここまで来たら引くわけにはいきません。

完成していた3Dモックアップをさらにブラッシュアップしつつ、もう一度製造メーカー探しから開始です。

ショットグラスは形が小さいので3Dプリンタの代金はアロマグラスベーシックの時より少し節約できた。たすかった。

様々なガラスメーカーに問い合わせる中、とても嬉しく思ったのは、一人一人の担当者さんが長時間かけて真摯に相談に乗ってくれたところです(しかも代表の方が多かった)。

「ウチでは無理だけど、●●さんならあるいは、、、」と次々にガラス工場を紹介していただけました。

そして、小樽に日本屈指の技術力を誇る工場があることを聞きつけます。

それが今回担当いただいた「深川硝子工芸」さんです。

小樽の地で感じた「職人の魂」

深川硝子工芸は1906年(明治36年)に東京の深川で創業し、2003年に小樽に移転した老舗のガラスメーカー。

代表の出口さんとオンラインで何度かやりとりを行った後、実際の小樽工場に赴きました。

日本屈指のガラス工芸品をつくる深川硝子さんにお邪魔しました

レッドクリスタルのハンドメイドグラスを数量限定でリリースする予定です pic.twitter.com/x5ATzuwcRz

— オーツカ (@BARREL365) April 16, 2022

吹いていただくガラス生地の厚さを何度も何度もチェック。

担当する切子職人さんとはデザインのすり合わせを重ね、カットのストロークの長さ、曲線、面取りの形状などなどを協議し詰めていきます。

アロマグラスの製作譚のほうでも書きましたが、3Dモデルの金額はたいしたことないのですが、生地のベースサンプルや、カットデザインがなかなかお高いのです。たくさん修正するとすぐウン十万円になってしまうので注意が必要です。

こちらはレッドクリスタルでつくられたガラス生地のベース。底肉が分厚い。

ベースを正面から見たところ。

デザインサンプルも何個も作りました。微妙に生地の厚さやカットのストロークが違う。

たくさんのデザインサンプル。ビミョーに違う。

結局色々とこだわってしまいましたが、4回目のデザイン調整でようやくまとまりました。

デザイン決定後もいろいろやることはある

デザインサンプルの調整が完了したのが4月末。

その後、深川硝子工芸にて、ひとつひとつガラスを吹き、切子職人さんがデザインを施していきます。

グラスの完成品を待っている間、僕のほうでは写真撮影やホームページの設計、化粧箱のデザイン、製造。さらには注意書きや解説書のデザイン、シール印刷などを行い販売の準備をしていきます。

キャッチコピーの練り直しや、動画撮影をしていたら販売用の準備にも4か月ほどかかってしまいました。

ようやく9月前半に発売目途がついたのですが、納品直前でウクライナ、ロシア間の戦争で巻き起こった価格高騰に巻き込まれ、硝子はもちろん、ウレタンなどの資材もとっても値上がりしてしまい苦労しました。

いやはや、長かった。

しかし満足のいくものができてホッとしています。

今回のショットグラスについて深川硝子工芸より

ホームページ上に書ききれなかった深川硝子工芸の技術や、今回のショットグラス「CANON」に対する想いなどを代表の出口社長に綴っていただきました。

今回使用したガラス生地について

出口社長:今回はお疲れ様でした。

当社は長年OEMを行ってきたため、グラスの厚さや色など、様々なガラスを生産してきました。

そのノウハウがあるため、他社ではできないような形状や厚みのグラスを作ることが出来ます。

特徴のひとつとしては「窯」の違いがあります。

出口社長:深川硝子工芸の使う窯は「単独炉」と言って、1つの溶解炉に1本の坩堝(るつぼ)を入れガラスを溶かすため、ガラスの材質に合わせた温度設定が出来ます。

日本の工場の多くは「連帯炉」といって、1つの溶解炉に10本程度の坩堝(るつぼ)を入れガラスを溶かすため、溶解温度の違うガラスを同時に溶かすことには向いていません。

たとえば今回使用したクリスタルは1350℃、耐熱ガラスは1550℃程度の温度で溶かすため、これらを同時に溶かすのは単独炉でないと難しいわけです。当社は様々な材質のガラスを溶かすことことができるよう、このような設備となっています。

なるほど。だから、東京じゃお断りされることが多かったのか、、、。

ショットグラスCANONで難しかった点

ちなみに今回のグラス製造で難しかった点とかありますか?

出口社長:まずは初見でわかるずっしり溜まったガラスの底だまりです。

これを溜めるとどうしてもグラスの口元が厚くなってしまうため、その調整は吹きガラス職人が苦労した部分です。

次にカット。

斜めに流れるような深いカットを入れるのはシンプルながらごまかしのきかないデザインであるため、一般的な伝統文様を入れるよりもさらに集中力と技術力を要しました。

色々ご無理聞いていただきありがとうございました。

おかげで素晴らしいグラスができました。

今後の硝子食器業界について

今回のグラスもそうですが、深川硝子工芸の作品は、先代のガラス職人が築きあげた歴史と伝統の技術あってこそだと感じています。

今はだいぶ工場の数も減ってきていると聞きましたが、最後に今後の硝子食器業界について何かあれば聞かせてください。

出口社長:そうですね。平成以降、国内の工場や事業者数は年々減少しております。

要因は色々あるのですが、ひとつはオートメーション化でして、大手工場や海外の工場がマシンメイドのクオリティを上げたことにより、業務用食器を主としてつくってきたハンドメイドの工場は大きな打撃を受けました。

しかしながら、現在も残っているハンドメイドの工場は各社に明らかな強みがあり、それらを活かした製品づくりを行い、いままでの販路に加えECでの販売を伸ばしています。

それ故になんとか生き残ってはいますが、技術についてはどうでしょうか。

出口社長:過去に作られていた製品が現在では作れなくなってしまったものも多く、業界全体的に継承しきれていない部分が多いのではないかと思います。

特に大きいもの(花瓶や照明)は需要が少なくなってしまったのもあり、まともに作れる職人は全国見ても非常に少なくなってきております。

事業者の減少=職人の減少でもあるため、それだけ作れるものも限られてしまったのだろうと思います。

当社では少しでも技術を後世に残す、あるいは新たに生み出すことに注力しており、そういった姿勢こそが職人に求められることだと思っています。

他社では製造を断念した製品も、当社ではできる限り具現化できるよう日々取り組んでいきたいと思っています。

今もなお続くコロナの影響や、グラス製造中に起きたロシアウクライナ問題など、未来への懸念はたくさんありますが、ひとまずこの『CANON』を発表できたこと嬉しく思います。

この度はありがとうございました。

時間がかかるかもしれませんが、また新作考えます!(笑)

今回は色々と我儘を聞いていただきありがとうございました。一緒にお仕事出来て本当に嬉しかったです。

東京では深川硝子工芸のような生地づくりができるところが少なかったんですが、どうしてなんでしょうか?